Zastosowania

Inżynieria odwrotna

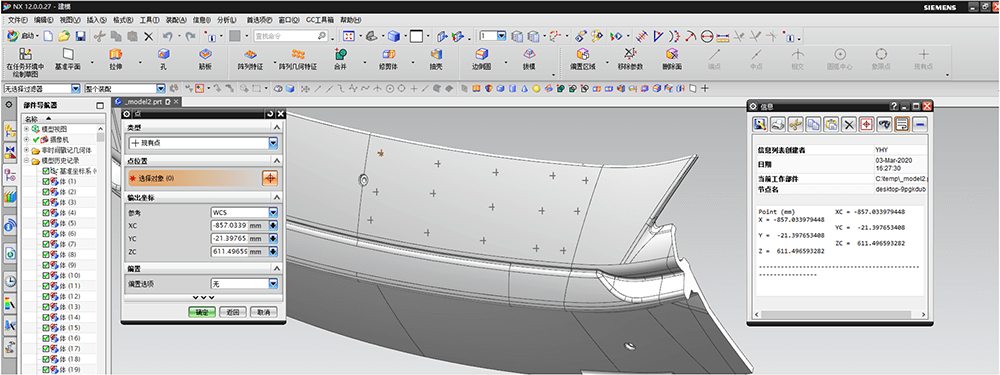

W dzisiejszych, szybko rozwijających się czasach, wszystkie dziedziny życia, takie jak przemysł elektroniczny, infrastruktura, Internet i przemysł samochodowy wykazują swoją żywotność. Nowa technologia energetyczna staje się coraz bardziej popularna po erze pary i technologii silników spalinowych. Wsparcie pomiarowe 3D jest niezbędną częścią przemysłu motoryzacyjnego, pozwalającą osiągnąć jakość i rozwiązać problemy techniczne.

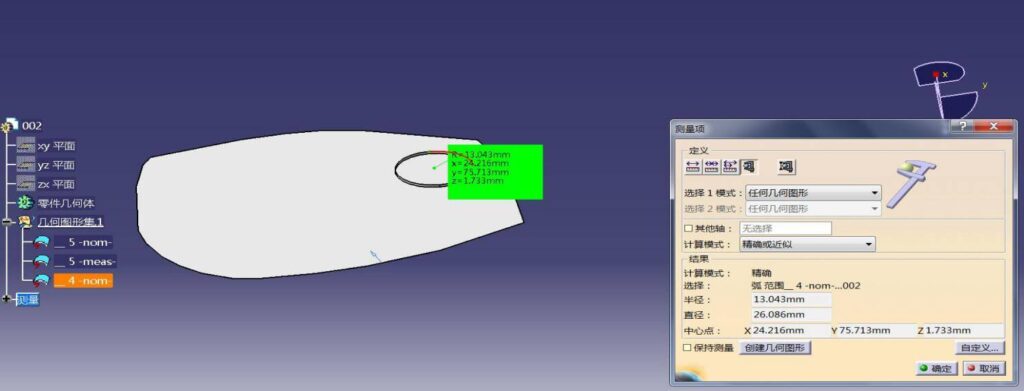

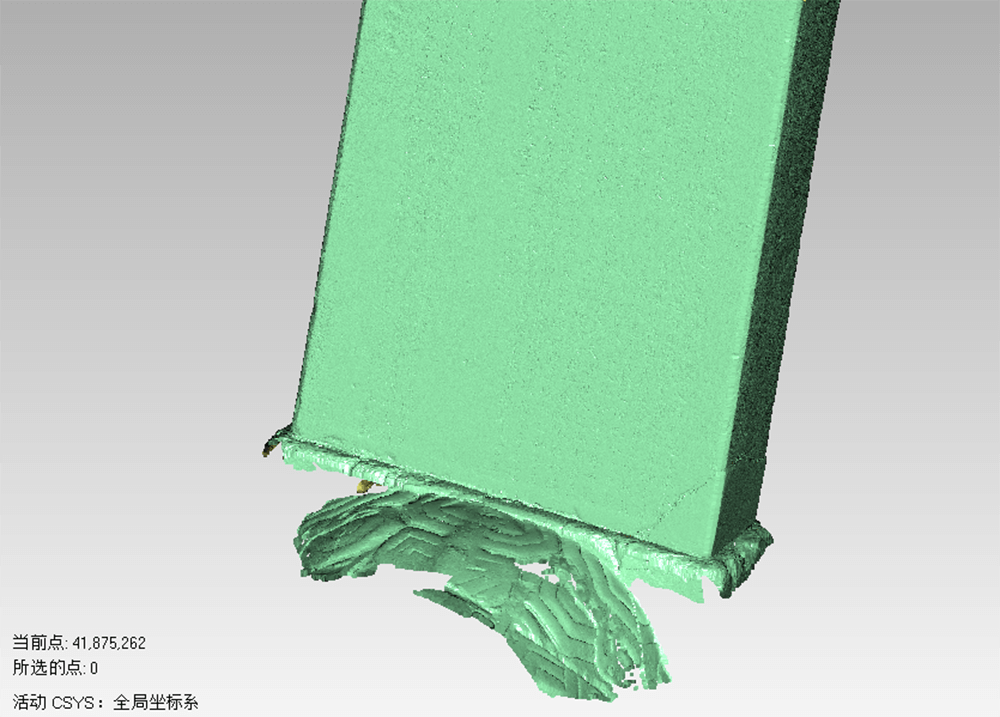

Na ilustracji przedstawiono tylną oś pojazdu. W celu zapewnienia odpowiedniej jakości przed rozpoczęciem produkcji zostaną przeprowadzone szeroko zakrojone eksperymenty . Na przykład, w samochodzie z przebiegiem stu tysięcy kilometrów wykryto nieznacznie zniekształcenia w tylnej części osi. Nasze pomiary były niezbędne dla uzyskania danych umożliwiających poprawę.

Sprawdzamy miejsce wypadku, odnajdujemy deformację i sporządzamy dokumentację fotograficzną.

2. Za pomocą instrumentu pomiarowego PMT 3D zbieramy odpowiednie dane do analizy deformacji. Kolorowe zdjęcie zostanie wysłane do naszego klienta w celu optymalizacji wyników analizy. W przeszłości, czujnik był używany do pomiaru lub demontażu uszkodzonych części do laboratorium. Jednak te działania nie mogą zapewnić precyzji lub okres pomiaru.

3. Rysunek 3D zostanie wysłany do naszych klientów po analizie danych.

Analiza dopasowania prototypu

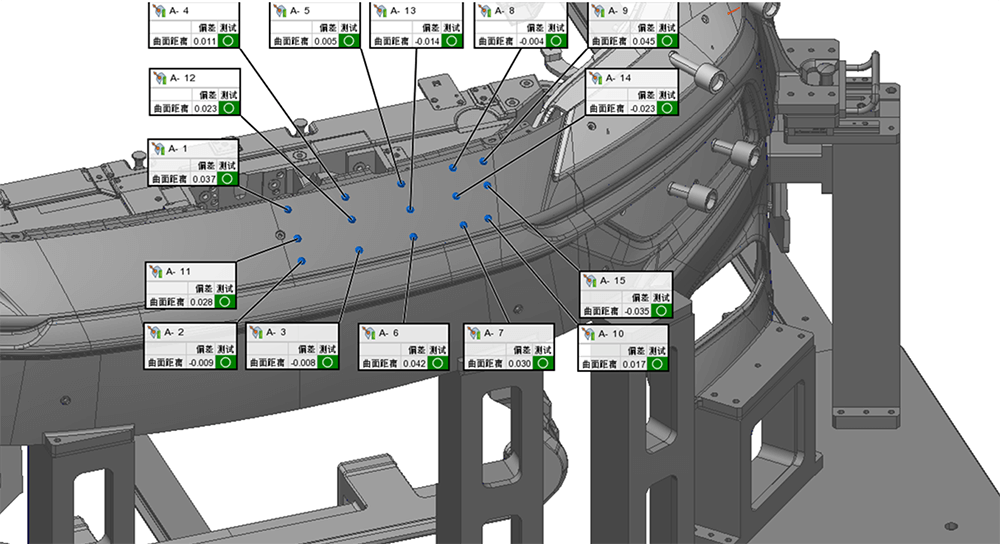

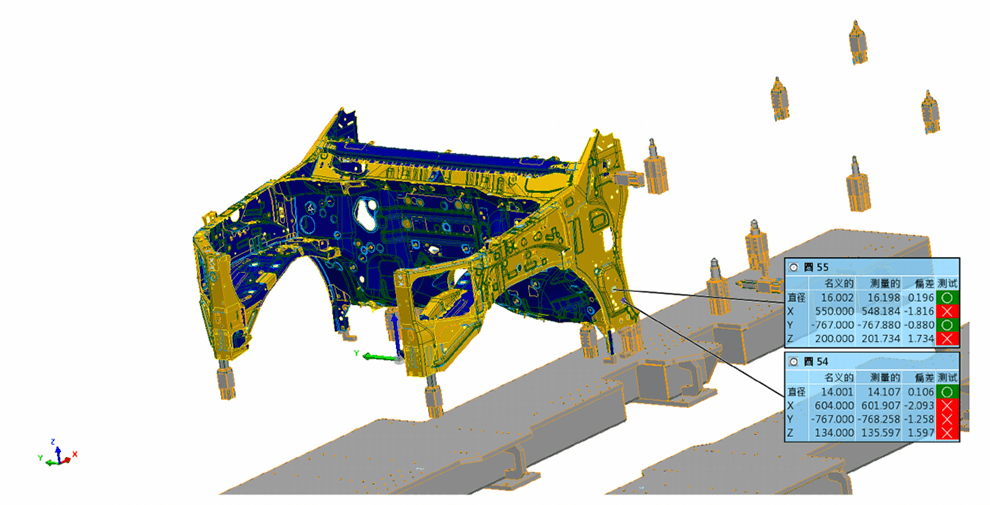

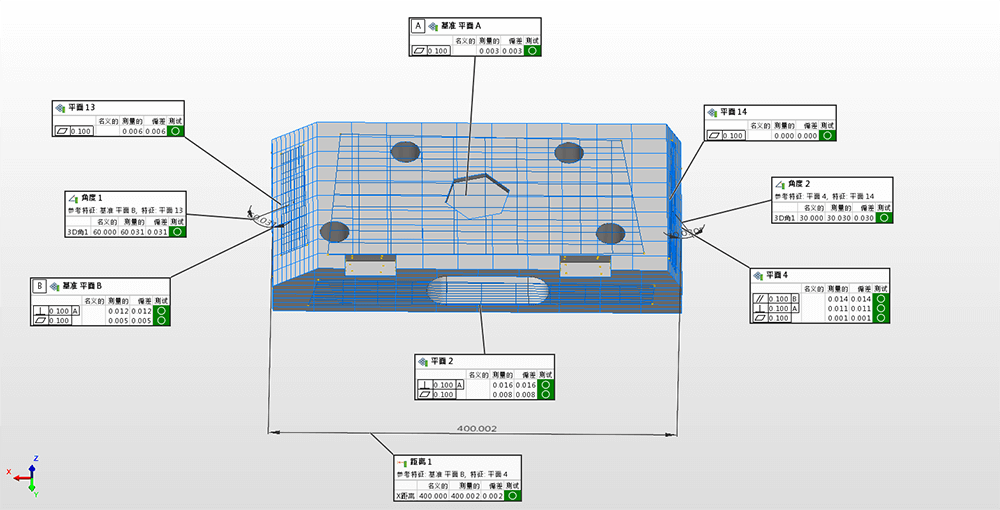

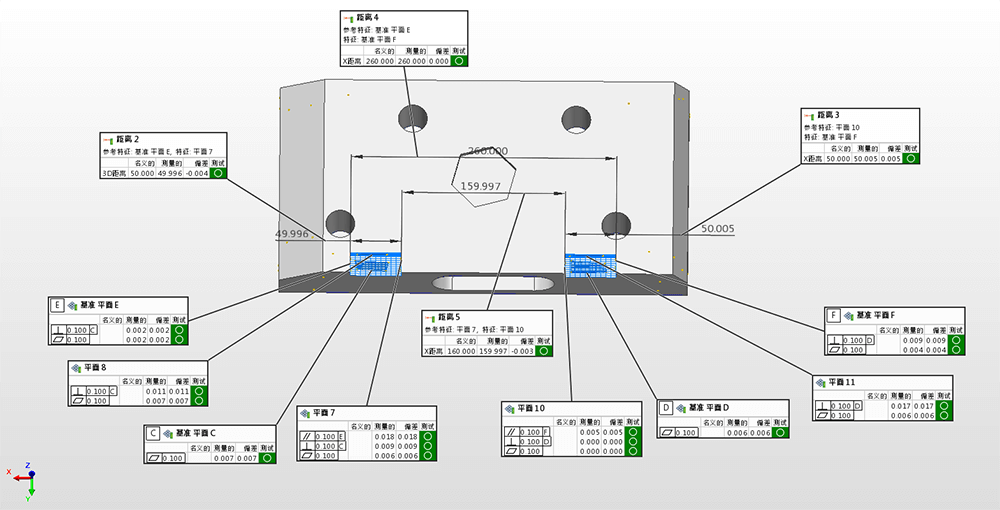

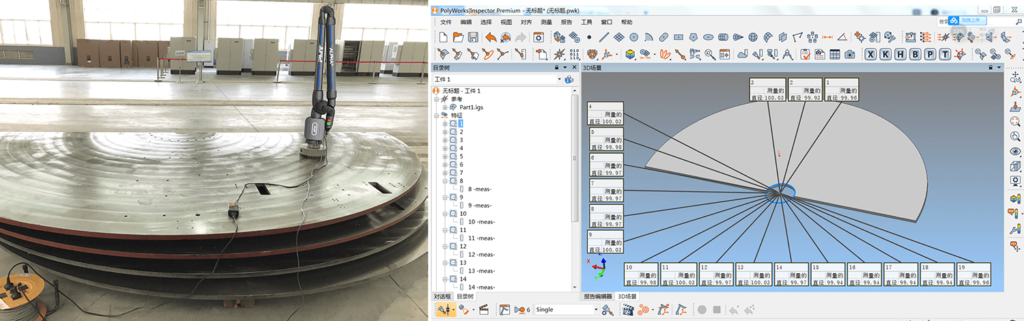

W rozwoju nowoczesnego transportu i automatyki przemysłowej, produkcja części o różnych rozmiarach jest całkowicie uzależniona od wsparcia ze strony zaawansowanych technologicznie instrumentów kontrolnych. PMTARMS dostarcza wysoce precyzyjne, wydajne i bardzo przenośne rozwiązania pomiarowe. Rysunek przedstawia przyrząd kontrolny na automatycznej linii produkcyjnej. PMTARMS doskonale obrazuje różnicę w procesie obróbki i montażu.

1. Gotowa forma pojazdu. Ze względu na różne niepewne czynniki w procesie przetwarzania i montażu, istnieje pewne odchylenie pomiędzy gotowym produktem a projektem.

2. Klienci mogą zaproponować program poprawy zgodnie z raportem, w którym PMTARMS pokazuje lokalizację odchylenia i ilości w czasie rzeczywistym z rozwiązaniem analizy prototypu.

Pomiar elementów za pomocą tradycyjnej suwmiarki lub kątomierza zajmował cały dzień i czasami był niedokładny. Obecnie w jedną godzinę można zmierzyć liczne otwory montażowe każdej części i przeprowadzić analizę danych.

Weryfikacja w czasie rzeczywistym

Przykład:

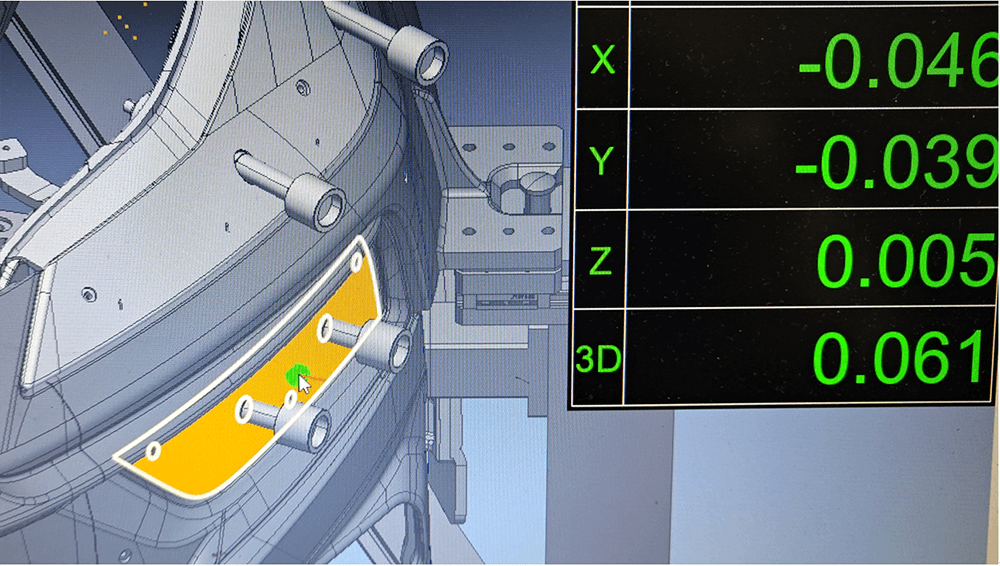

Przenośna współrzędnościowa maszyna pomiarowa PMT wykazuje znaczącą przewagę w radzeniu sobie ze złożonymi częściami przemysłowymi dzięki własnej elastyczności i wysokiej precyzji. W 2019 roku u pewnego producenta samochodów doszło do awarii, na skutek której maszyna nie łączyła się z płytą podstawową w linii produkcyjnej spawania. W tej sytuacji nasz inżynier potrzebował jedynie 30 minut, aby przy użyciu przenośnej aparatury PMT znaleźć przyczynę i jednej godzinę, aby ją naprawić poprzez dokręcenie jednego urządzenia zaciskowego na sworzniu lokalizacyjnym. Po konserwacji, kierownik powiedział: Jesteście wspaniali. Naprawa tego problemu przez 3-5 inżynierów powinna była zająć 2-3 godziny, a wam zajęło to tylko godzinę. Doskonale!

Inspekcja w czasie rzeczywistym:

1. PMT może być używany do szybkiej kontroli dużych i złożonych produktów zgodnie z harmonogramem w celu zapewnienia jakości produkcji.

2. Kontrola w czasie rzeczywistym jest konieczna, aby nie wpływać na produkcję. Dane testowe są zapisywane i raport wyjściowy jest na bieżąco udostępniany inżynierowi w celu analizy i modyfikacji linii produkcyjnej.

Inspekcja wejściowa

Kontrola przychodząca odnosi się do kontroli surowców, komponentów lub produktów i potwierdzenia ich jakości metodą próbkowania, a następnie potwierdzenia, czy produkty powinny być zaakceptowane czy odrzucone.

W przemyśle produkcyjnym, cztery główne elementy, które mają bezpośredni wpływ na jakość produktu, to zazwyczaj projekt, materiały przychodzące, przetwarzanie, przechowywanie. Co do zasady, część projektowa odpowiada za jakość w 25%, materiały przychodzące – 50%, przetwarzanie – 20%, a przechowywanie – od 1% do 5%.

Podsumowując, inspekcja wejściowa odgrywa ogromną rolę w kontroli produkcji.

Jednakże w pomiarach wykonywanych przez powszechnie stosowane narzędzia detekcji często występują pewne odchylenia, na przykład w odległości między otworami, głębokości, równoległości, prostopadłości i kąta.

PMTARMS może nie tylko zredukować liczbę narzędzi pomiarowych i czas potrzebny do wykonania pomiaru, ale także znacznie poprawić dokładność.

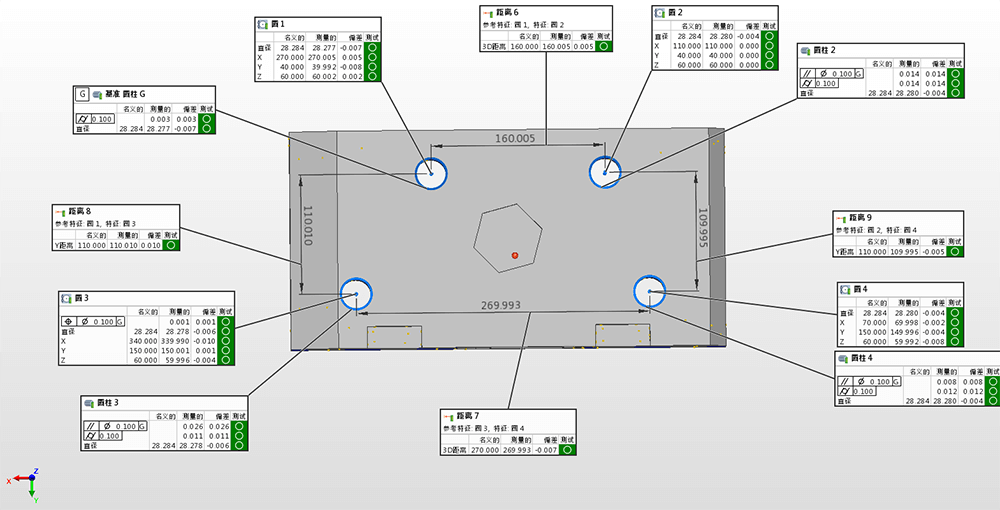

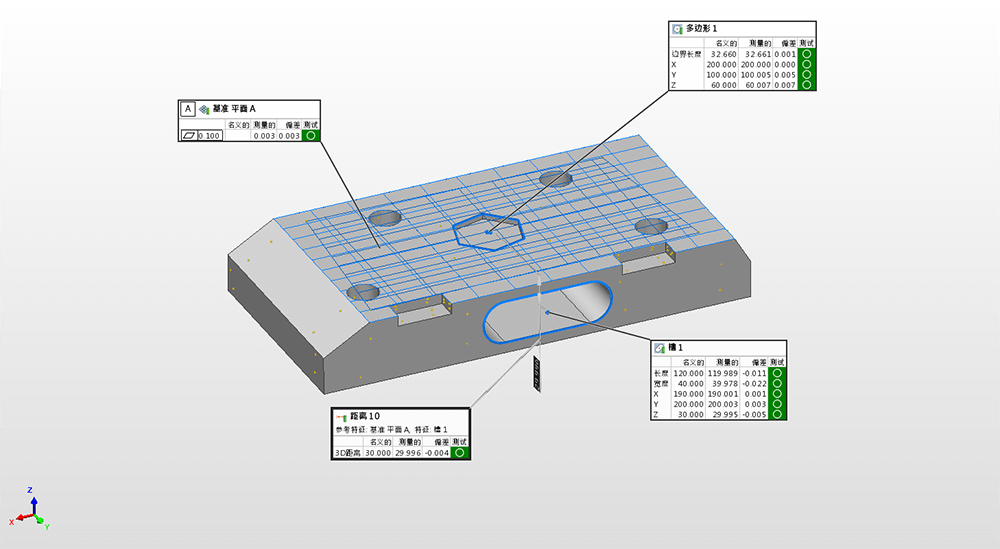

Jak pokazano na rysunku, niektóre części trudno jest zbadać za pomocą zwykłych narzędzi, ale PMT może dokonać pomiaru i natychmiast wygenerować raporty.

Oprócz powyższych wymiarów, niektóre inne podstawowe GD&T (Geometryczne wymiarowanie i tolerowanie), takie jak tolerancja profilu, okrągłość, symetria i niektóre cechy, takie jak elipsa lub sfera, mogą być również mierzone przez PMTARMS.

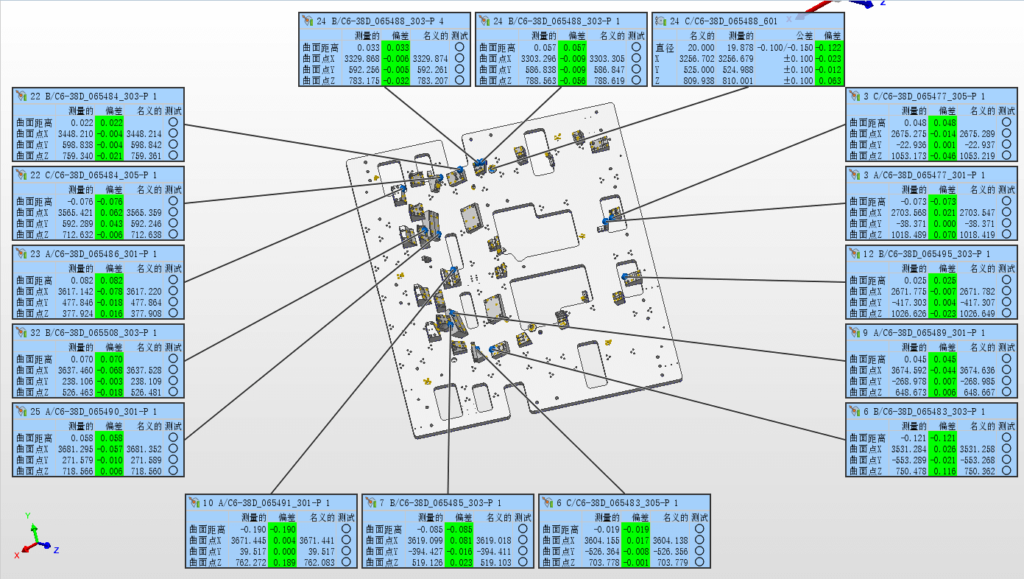

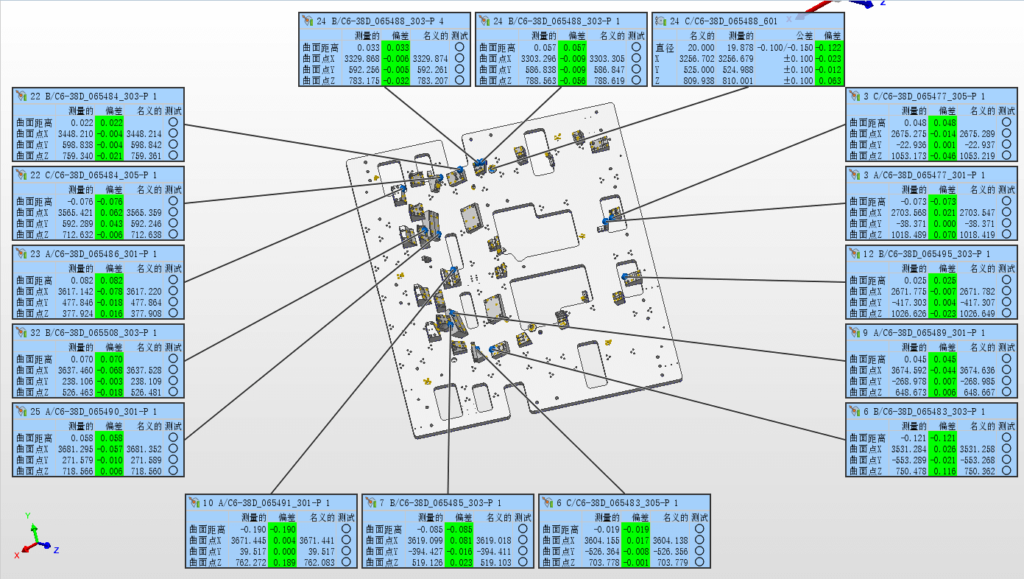

Analiza wymiarowa G&RR

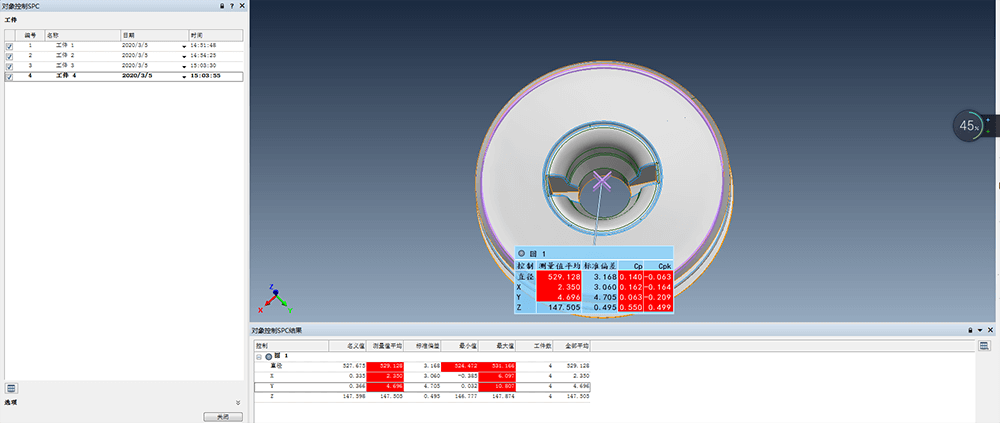

Dla przedsiębiorstw przetwórczych, jakość produktu zapewnia najwyższy standard reputacji klienta. Prawidłowe dane gwarantują skuteczną inspekcję, kontrolę wymiarów i normalną produkcję dzięki analizie wymiarowej G&RR, która jest stosowana przy pierwszym uruchomieniu maszyny i konserwacji raz w roku.

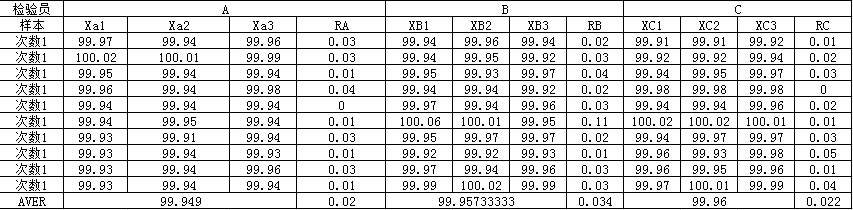

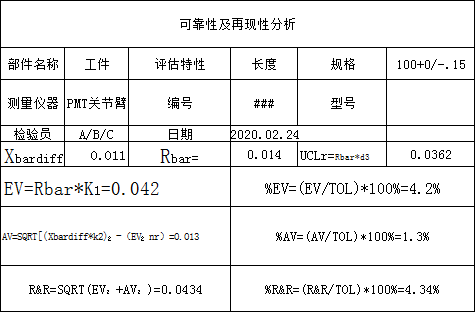

Przedstawione na zdjęciu próbki wymagają analizy przez G&RR.

1. Do zbadania 3 komponentów potrzeba 3 inżynierów, z których każdy dokonuje 10-krotnych kontroli. Użyliśmy jednego PMTARM z zakresem dokładności od 0,01 do 0,015. Zgodnie z wymaganiami klienta, sprzęt pomiarowy powinien mieć dokładność o jeden poziom wyższą niż mierzony obiekt, na przykład, jeśli dokładność dla mierzonego obiektu jest 0.1, nasz sprzęt będzie miał dokładność 0.01.

2. Po pierwsze, numerujemy wszystkie części od góry i identyfikujemy punkt pomiarowy, który jest zwykle wewnętrzną średnicą otworu zgodnie z normą projektową 100MM +0/-0,15. Następnie jeden inżynier wykonuje pierwszy pomiar w sposób losowy i wypełnia dane w formularzu. Następnie dwóch kolejnych inżynierów robi to w ten sam sposób. Powtarzamy powyższe kroki, aby uzyskać 10 kolejnych pomiarów w następujący sposób.

4. Nasze kryterium: system pracuje normalnie, jeśli tolerancja jest mniejsza niż 10%; system jest akceptowalny, jeśli tolerancja mieści się w przedziale 10%-20%; system wymaga poprawy, jeśli mieści się w przedziale 20%-30%; system jest nieakceptowalny i powinien zostać skorygowany, jeśli jest większa niż 30%.

5. Wnioski: otrzymaliśmy wynik GageR&R=4,34%<20% co oznaczało, że system został zakwalifikowany do dalszego stosowania. Ten test doskonale udowodnił, że PMT i proces produkcyjny może przejść weryfikację. Ponadto, dane pomiarowe PMT mogą z powodzeniem spełniać standardy klienta, a nawet przekraczać ich idealną wartość, co wskazuje na ich powodzenie w przyszłęj masowej produkcji.

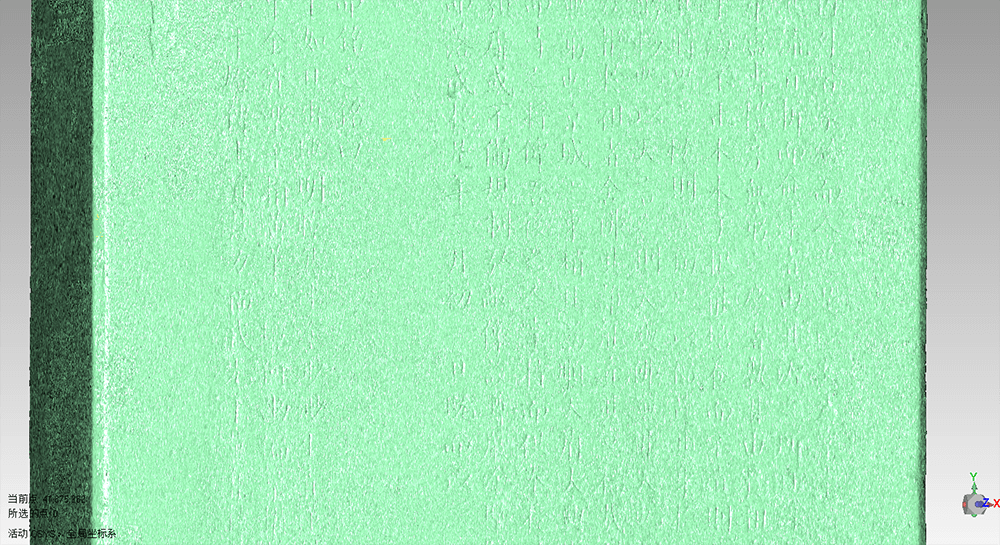

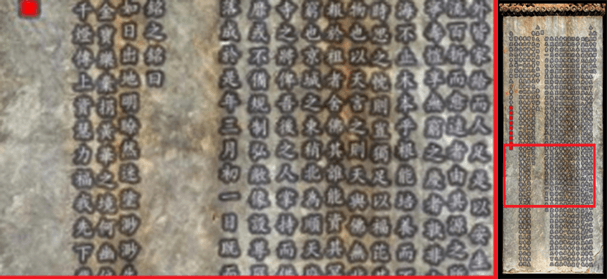

Cyfrowe rozwiązanie dla inskrypcji świątynnych

Tło:

Plan pobierania próbek:

Tworzenie wartości:

Weryfikacja narzędzi

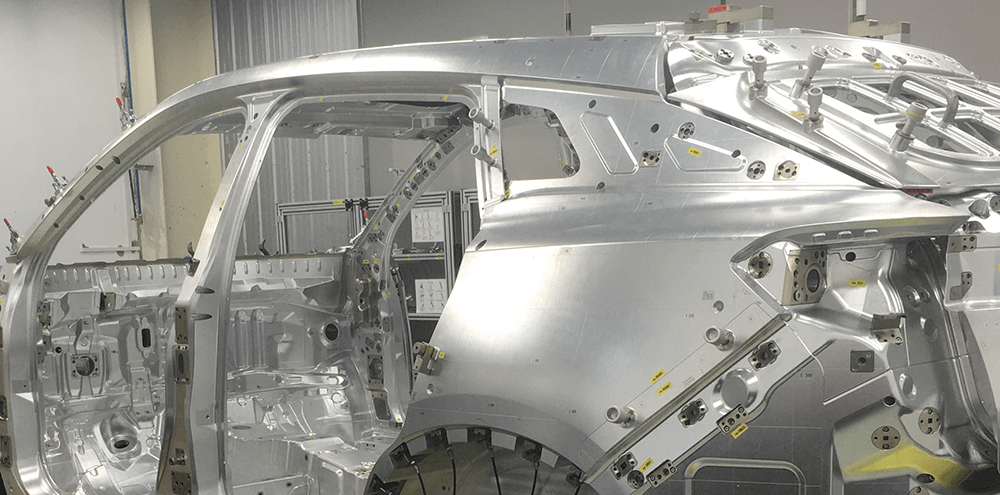

Wraz z szybkim rozwojem przemysłu samochodowego, klienci zwracają większą uwagę na bezpieczeństwo, moc i kształt nadwozia, a wszystkie wymagania sprowadzają się do surowych wymagań jakościowych dotyczących tłoczenia, spawania, montażu końcowego i powlekania.

Ze względu na wysokie wymagania dotyczące kontroli jakości w fabryce i niestandardowe oprzyrządowanie linii produkcyjnej, istnieją niezwykle surowe wymagania dotyczące parametrów kontroli precyzji i kontroli jakości każdego elementu podczas montażu. Przenośny sprzęt pomiarowy został wykorzystany do kontroli jakości linii produkcyjnej samochodów, w tym kontroli uchwytów spawalniczych, kontroli jakości linii produkcyjnej itp. Samochodowa linia produkcyjna spawania oznacza montaż wszystkich części tłoczenia, a następnie spawanie do formerów, w tym linii produkcyjnej części silnika, bocznej części nadwozia, podłogi samochodu i dachu.

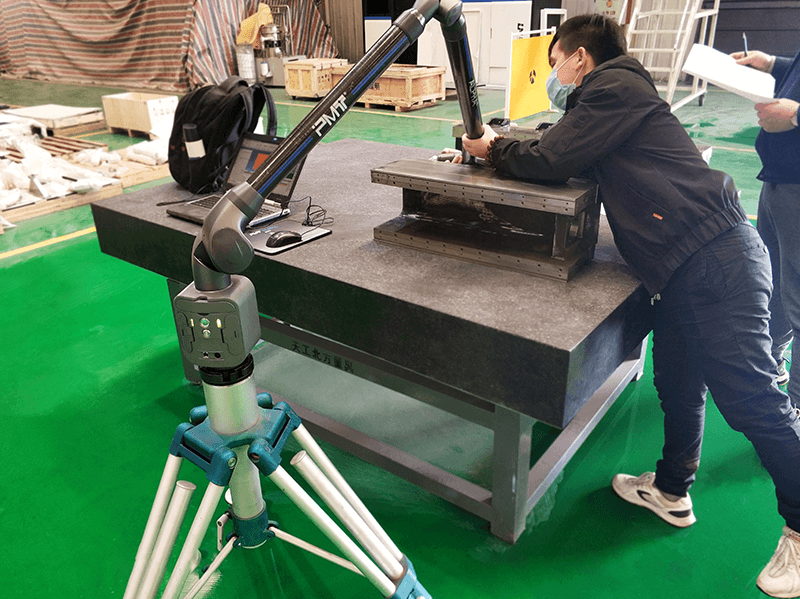

Inżynier kontroluje oprzyrządowanie za pomocą PMTARM

Zgodnie z różnymi potrzebami klientów, przenośne urządzenia pomiarowe mogą z łatwością wykonać zarówno pomiar styku punkt-punkt, jak i pomiar wszystkich kątów. Wyjątkowo elastyczne ramię pomiarowe umożliwia klientom realizację wieloetapowych i złożonych zadań pomiarowych. Uchwyt magnetyczny można zainstalować w każdym warsztacie w celu ustalenia podstawowych danych dotyczących otworu lokalizacyjnego i powierzchni lokalizacyjnej. Ponadto PMTARMS w pełni spełnia wymagania pomiarowe dotyczące dokładności w granicach 0,1 mm dla pozycjonowanego osprzętu oraz dokładności w granicach 0,2 mm dla pomocniczego osprzętu pozycjonującego. W porównaniu z PMTARMS używane wcześniej do suwmiarka i wysokościomierz są metodą czasochłonną, nie gwarantującą niezbędnej dokładności, i nieskuteczną w stosunku do bardziej skomplikowanych części.

Istnieją trzy etapy zastosowania PMTARMS w produkcji. Po pierwsze, pomiar części przed montażem. Konieczne jest wykrycie tolerancji precyzji i odległości otworów, aby zapewnić, że na proces montażu nie będą miały wpływu wady samego oprzyrządowania. Po drugie, kontrola integracji sprzętu. Gdy sprzęt jest zintegrowany, należy wykryć dokładność lokalizacji, w tym uchwyt spawalniczy i całą linię produkcyjną. Kontrola jakości gotowych produktów jest pomocna w utrzymaniu spójności z danymi z punktów lokalizacji i parametrem modelu, aby uniknąć wpływu dokładności spawania spowodowanego przez sprzęt. Po trzecie, pomiar na miejscu u klienta. Przed spawaniem pomożemy klientowi dostosować wartości odchylenia między gotowymi produktami a modelami.

Weryfikacja narzędzi

Wraz z szybkim rozwojem przemysłu samochodowego, klienci zwracają większą uwagę na bezpieczeństwo, moc i kształt nadwozia, a wszystkie wymagania sprowadzają się do surowych wymagań jakościowych dotyczących tłoczenia, spawania, montażu końcowego i powlekania.

Ze względu na wysokie wymagania dotyczące kontroli jakości w fabryce i niestandardowe oprzyrządowanie linii produkcyjnej, istnieją niezwykle surowe wymagania dotyczące parametrów kontroli precyzji i kontroli jakości każdego elementu podczas montażu. Przenośny sprzęt pomiarowy został wykorzystany do kontroli jakości linii produkcyjnej samochodów, w tym kontroli uchwytów spawalniczych, kontroli jakości linii produkcyjnej itp. Samochodowa linia produkcyjna spawania oznacza montaż wszystkich części tłoczenia, a następnie spawanie do formerów, w tym linii produkcyjnej części silnika, bocznej części nadwozia, podłogi samochodu i dachu.

Inżynier kontroluje oprzyrządowanie za pomocą PMTARM

Zgodnie z różnymi potrzebami klientów, przenośne urządzenia pomiarowe mogą z łatwością wykonać zarówno pomiar styku punkt-punkt, jak i pomiar wszystkich kątów. Wyjątkowo elastyczne ramię pomiarowe umożliwia klientom realizację wieloetapowych i złożonych zadań pomiarowych. Uchwyt magnetyczny można zainstalować w każdym warsztacie w celu ustalenia podstawowych danych dotyczących otworu lokalizacyjnego i powierzchni lokalizacyjnej. Ponadto PMTARMS w pełni spełnia wymagania pomiarowe dotyczące dokładności w granicach 0,1 mm dla pozycjonowanego osprzętu oraz dokładności w granicach 0,2 mm dla pomocniczego osprzętu pozycjonującego. W porównaniu z PMTARMS używane wcześniej do suwmiarka i wysokościomierz są metodą czasochłonną, nie gwarantującą niezbędnej dokładności, i nieskuteczną w stosunku do bardziej skomplikowanych części.

Istnieją trzy etapy zastosowania PMTARMS w produkcji. Po pierwsze, pomiar części przed montażem. Konieczne jest wykrycie tolerancji precyzji i odległości otworów, aby zapewnić, że na proces montażu nie będą miały wpływu wady samego oprzyrządowania. Po drugie, kontrola integracji sprzętu. Gdy sprzęt jest zintegrowany, należy wykryć dokładność lokalizacji, w tym uchwyt spawalniczy i całą linię produkcyjną. Kontrola jakości gotowych produktów jest pomocna w utrzymaniu spójności z danymi z punktów lokalizacji i parametrem modelu, aby uniknąć wpływu dokładności spawania spowodowanego przez sprzęt. Po trzecie, pomiar na miejscu u klienta. Przed spawaniem pomożemy klientowi dostosować wartości odchylenia między gotowymi produktami a modelami.

Raport z pomiarów przedstawia się następująco